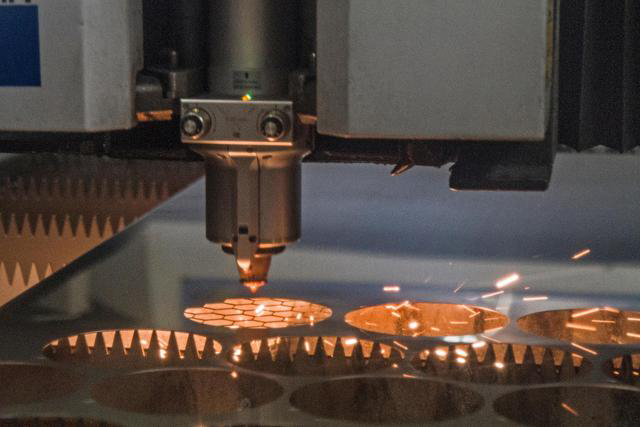

Pagputol ng laseray isang uri na hindi nakikipag-ugnay, batay sa isang proseso ng pagmamanupaktura ng thermal na pinagsasama ang nakatuon na init at thermal enerhiya, at naglalapat ng presyon upang matunaw at mag-spray ng mga materyales sa makitid na mga landas o paghiwa. Kung ikukumpara sa tradisyonal na mga pamamaraan ng paggupit, maraming mga pakinabang ang paggupit ng laser. Ang lubos na nakatuon na enerhiya na ibinigay ng laser at kontrol ng CNC ay maaaring tumpak na pinutol ang mga materyales mula sa iba't ibang mga kapal at kumplikadong mga hugis. Maaaring makamit ng paggupit ng laser ang paggawa ng mataas na katumpakan at maliit na pagpapahintulot, mabawasan ang basura ng materyal, at maproseso ang pagkakaiba-iba ng materyal. Ang katumpakan na proseso ng paggupit ng laser ay maaaring malawak na magamit sa iba't ibang mga aplikasyon sa pagmamanupaktura, at ito ay naging isang mahalagang pag-aari sa industriya ng automotiw, na gumagawa ng mga kumplikado at makapal na bahagi na may iba't ibang mga materyales, mula sa mga hydroformed na 3D na hugis hanggang sa mga airbag. Ang industriya ng katumpakan na electronics ay ginagamit upang tapusin ang mga machining na metal o plastik na bahagi, bahay, at circuit board. Mula sa pagproseso ng mga workshop hanggang sa maliliit na pagawaan hanggang sa malalaking pasilidad sa industriya, nagbibigay sila ng maraming mga bentahe sa mga tagagawa. Ito ang limang mga kadahilanan kung bakit ginagamit ang katumpakan ng paggupit ng laser.

Mahusay na kawastuhan

Ang kawastuhan at kalidad ng gilid ng mga materyales na pinutol ng laser ay mas mahusay kaysa sa mga pinutol ng mga tradisyunal na pamamaraan. Gumagamit ang paggupit ng laser ng isang nakatuon na sinag, na gumaganap bilang isang apektadong init sa panahon ng proseso ng paggupit, at hindi magiging sanhi ng malawak na lugar na pinsala ng thermal sa mga katabing ibabaw. Bilang karagdagan, ang proseso ng paggupit ng gas na mataas ang presyon (karaniwang CO2) ay ginagamit upang magwilig ng mga tinunaw na materyales upang alisin ang materyal na pagputol ng mga seams ng mas makitid na mga workpiece, mas malinis ang pagproseso, at ang mga gilid ng mga kumplikadong hugis at disenyo ay mas malinaw. Ang laser cutting machine ay may function na computer numerical control (CNC), at ang proseso ng paggupit ng laser ay maaaring awtomatikong kontrolado ng isang paunang naka-disenyo na programa ng makina. Ang makina na kinokontrol ng laser ng laser ay binabawasan ang panganib ng error sa operator at gumagawa ng mas tumpak, tumpak, at mas mahigpit na mga bahagi ng pagpaparaya.

Pagbutihin ang kaligtasan sa lugar ng trabaho

Ang mga insidente na kinasasangkutan ng mga empleyado at kagamitan sa lugar ng trabaho ay may negatibong epekto sa pagiging produktibo ng kumpanya at mga gastos sa pagpapatakbo. Ang mga pagpapatakbo ng pagpoproseso ng materyal at paghawak, kabilang ang pagputol, ay mga lugar kung saan madalas ang mga aksidente. Ang paggamit ng mga laser upang i-cut para sa mga application na ito ay binabawasan ang panganib ng mga aksidente. Dahil ito ay isang proseso na hindi nakikipag-ugnay, nangangahulugan ito na ang makina ay hindi pisikal na hinawakan ang materyal. Bilang karagdagan, ang henerasyon ng sinag ay hindi nangangailangan ng anumang interbensyon ng operator sa panahon ng proseso ng paggupit ng laser, upang ang sinag na may mataas na lakas ay ligtas na itinatago sa loob ng selyadong makina. Pangkalahatan, maliban sa mga pagpapatakbo ng inspeksyon at pagpapanatili, ang pagputol ng laser ay hindi nangangailangan ng manu-manong interbensyon. Kung ikukumpara sa tradisyonal na mga pamamaraan ng paggupit, ang prosesong ito ay nagpapaliit ng direktang pakikipag-ugnay sa ibabaw ng workpiece, sa gayon binabawasan ang posibilidad ng mga aksidente at pinsala ng empleyado.

Mas dakilang kakayahang magamit sa materyal

Bilang karagdagan sa pagputol ng mga kumplikadong geometry na may mas mataas na katumpakan, pinapayagan din ng paggupit ng laser ang mga tagagawa na i-cut nang walang mga pagbabago sa mekanikal, gamit ang mas maraming mga materyales at isang mas malawak na hanay ng mga kapal. Ang paggamit ng parehong sinag na may iba't ibang mga antas ng output, intensidad at tagal, ang paggupit ng laser ay maaaring putulin ang iba't ibang mga metal, at ang mga katulad na pagsasaayos sa makina ay maaaring tumpak na gupitin ang mga materyales ng iba't ibang mga kapal. Ang pinagsamang mga bahagi ng CNC ay maaaring awtomatiko upang magbigay ng Higit pang madaling maunawaan na operasyon.

Mas mabilis na oras ng paghahatid

Ang oras na kinakailangan upang i-set up at mapatakbo ang kagamitan sa pagmamanupaktura ay magpapataas sa pangkalahatang gastos sa produksyon ng bawat workpiece, at ang paggamit ng mga pamamaraan sa paggupit ng laser ay maaaring mabawasan ang kabuuang oras ng paghahatid at ang kabuuang halaga ng produksyon. Para sa paggupit ng laser, hindi na kailangang baguhin at itakda ang mga hulma sa pagitan ng mga materyales o kapal ng materyal. Kung ikukumpara sa tradisyonal na mga pamamaraan ng paggupit, ang oras ng pag-set up ng paggupit ng laser ay mababawasan, nagsasangkot ito ng higit pang pagprograma ng makina kaysa sa pag-load ng mga materyales. Bilang karagdagan, ang parehong paggupit na may laser ay maaaring 30 beses na mas mabilis kaysa sa tradisyunal na paglalagari.

Mas mababang gastos sa materyal

Sa pamamagitan ng paggamit ng mga pamamaraan sa paggupit ng laser, maaaring mabawasan ng mga tagagawa ang materyal na basura. Ang pagtuon ng sinag na ginamit sa proseso ng paggupit ng laser ay makakapagdulot ng isang mas makitid na hiwa, sa gayon mabawasan ang laki ng naapektuhan ng init na sona at bawasan ang pinsala ng thermal at dami ng hindi magamit na materyales. Kapag ginamit ang mga kakayahang umangkop na materyal, ang pagpapapangit sanhi ng mga tool sa makina ng makina ay nagdaragdag din ng bilang ng mga hindi magagamit na materyales. Tinatanggal ng likas na hindi contact na paggupit ng laser sa problemang ito. Maaaring maputol ng proseso ng paggupit ng laser na may mas mataas na katumpakan, mas mahigpit na pagpapaubaya, at mabawasan ang pinsala ng materyal sa zone na apektado ng init. Pinapayagan ang disenyo ng bahagi na mailagay nang mas malapit sa materyal, at ang mas mahigpit na disenyo ay binabawasan ang basura ng materyal at binabawasan ang mga gastos sa materyal sa paglipas ng panahon.

Oras ng pag-post: Mayo-13-2021